واحد تولید

مقدمه

شركت صبانيرو با بهرهگيري از پرسنل ورزيده و مهندسين زبده، توانايي توليد پرههاي كامپوزيتي توربين باد با استفاده از الياف شيشه پيشآغشته(Prepreg) و به ظرفيت عملي 3 پره كامپوزيتي در هفته را دارد. ماده مذكور از جمله پيشرفتهترين مواد خام كامپوزيتي ميباشد كه در حال حاضر تنها در كشورهاي پيشرفته و صنعتي در صنايع هوافضا، صنايع دريايي و هوايي از آن استفاده ميگردد. اين شركت همچنين قادر به طراحي و ساخت كليه سازههاي كامپوزيتي مورد استفاده در صنايع مختلف با بكارگيري دانش و تكنولوژي نوين و ارائه مشاوره در زمينههاي فوق ميباشد.

فرآيند توليد پره

پره كامپوزيتي توربين بادي 660 كيلووات يكي از مهمترين بخشهاي توربين باد بوده و وظيفه آن توليد نيروي لازم جهت به حركت درآوردن ژنراتور با استفاده از انرژي باد ميباشد. اين پره بايستي علاوه بر دارا بودن استحكام و استقامت بسيار بالا در برابر نيروهاي آيروديناميكي و ديناميكي وارده، از لحاظ وزني نيز تا حد ممكن سبك بوده و عمر خستگي بسيار بالايي داشته باشد. سازه كامپوزيتي پره از دو جزء اصلي پوسته و اسپار (تیرک حمال) شكل ميگيرد كه با استفاده از چسب پلياورتان در عمليات مونتاژ به هم متصل ميشوند.

اين پره علاوه بر دارابودن تمامي خصوصيات فوق داراي مشخصات كمي زير نيز ميباشد :

طول كلي پره : m9/22

طول وتر ماكزيمم : m 0875/2

طول وتر مينيمم : m 2825/0

حداكثر ضخامت پره در موقعيت R4500 : m 5731/0

حداقل ضخامت پره در موقعيت R23000 : m 0505/0

قطر ريشه پره در محل اتصال به Hub : m 99/0

وزن پره بدون احتساب بلبرينگ : kg1150

زاويه پيچش حداكثر در موقعيت R4500 : 171/15 درجه

زاويه پيچش حداقل در موقعيت R23000 : 0 درجه

مجهز به سيستم حفاظت در برابر صاعقه (Lightning Protection)

توليد پره به دو بخش ساخت و عملياتنهايي تقسيم ميگردد:

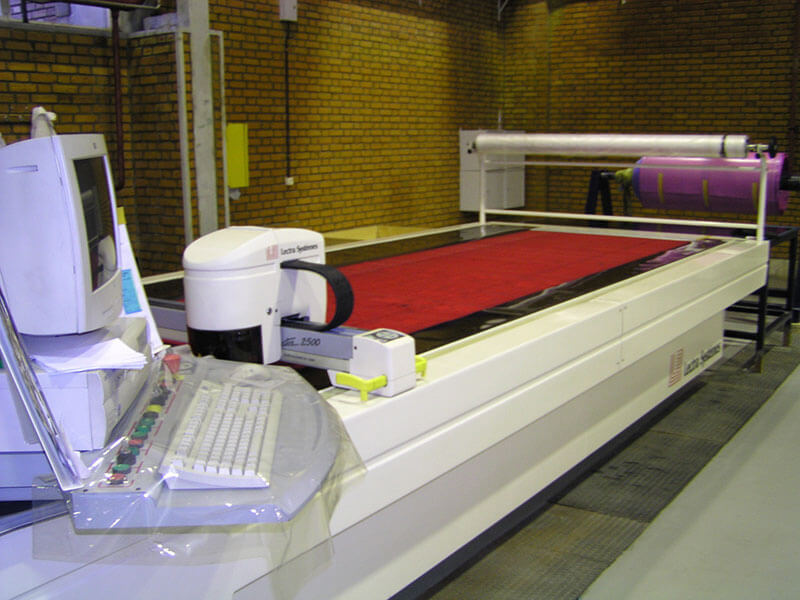

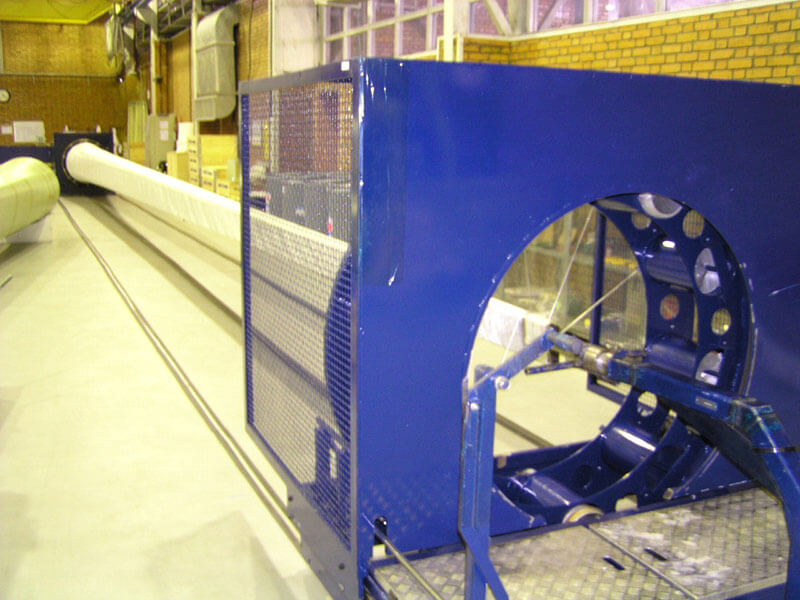

1- عمليات برش Prepreg

با استفاده از CNC Cutting Machine

2- ساخت تیرک حمال (SPAR) اصلی

با استفاده از پروسه لايهچيني دستي و Vacuum Bag Moulding

3- ساخت تیرک حمال (SPAR) كوچك

با استفاده از پروسه لايهچيني دستي و Vacuum Bag Moulding

4- ساخت پوسته و مونتاژ پره

با استفاده از پروسه پوشش دهی Gel-Coat Epoxy، لايهچيني دستي و Vacuum Bag Moulding و مونتاژ با استفاده از چسب Polyurethane

عملياتنهايي و نصب بلبرينگ و بالانس پره

پره مونتاژ شده پس از عمليات جدايش از قالب، جهت کنترل سطوح، تحت بازرسی و عملیات پرداخت نهایی قرار می گیرد. اين نوع توربين مجهز به سيستم كنترل گام (Pitch Control) جهت سازگاري با تغييرات سرعت باد و بهينهسازي توان خروجي ميباشد. بدين جهت بعد از اتمام مراحل عمليات نهايي، پره براي نصب بلبرينگ سيستم فوق و همچنين اندازهگيري وزن و اصلاح انحراف راستاي پره، به واحد نصب بلبرينگ منتقل ميشود.

فرآيند كنترل كيفيت

فرایند کنترل کیفیت در این شرکت شامل كنترل مواد ورودي، كنترل حين فرايند و كنترل نهايي، کالیبراسیون و پیگیری موارد نامنطبق می باشد. آزمایشگاه کنترل کیفیت مجهز به امکانات و تجهیزات ذیل می باشد:

كاربري | LAB. EQUIPMENT |

– اندازهگيري آنتالپي باقيمانده در ماده Prepreg خام براي سنجش ميزان خامي و ميزان پليمرشدن – اندازهگيري آنتالپي باقيمانده مواد پخت شده (چسب، ژلكوت يا ماده Prepreg) براي كنترل پخت آن – اندازهگيري دماي شيشهاي شدن (Glass Transition Temperature) براي اطمينان از كيفيت مواد اوليه و كامل بودن سيكل پخت ماده پليمري | DSC – Differential Scanning Calorimeter (Thermal Analyzer) |

اندازهگيري ويسكوزيته و خواص رئولوژي مواد رزيني | Viscometer |

اندازهگيري سختي پليمرها جهت كنترل شرايط پخت و اطمينان از كيفيت مواد اوليه | Hardness Tester SHORE D |

اندازهگيري سختي مواد كامپوزيت جهت كنترل شرايط پخت و اطمينان از كيفيت مواد اوليه | Hardness Tester BARCOL |

پخت و عمليات حرارتي بر روي نمونههاي مواد | PLC Oven |

اندازهگيري درصد وزني رزين و الياف در مواد مركب | Muffle Oven |

توزين نمونه مواد انتخابي براي دستگاه DSC | Weighing System |

فرآيند انبارش، بارگيري و ارسال محصول به سایت

بعد از اتمام مراحل عملیات نهایی و مستند سازی، پرهها جهت انبارش به پاركينگ پره منتقل می شود و در نهایت با استفاده از تريلي كشويي و بكارگيري استندهاي حمل پره، عمليات بارگيري انجام گرفته و محموله به سايت حمل ميشود.